【SCN投稿記事のスタンス】←タッチしてご確認ください。

トヨタはカーボンニュートラルの実現に貢献するために、CO2排出量の削減を目指した取り組みを進めるなかで、水素を重要な燃料と位置づけている。乗用・商用のトラックやバスを含めた燃料電池自動車(FCEV)だけではなく、FC定置式発電機の開発・実証運転などFC製品の普及による水素利活用の促進を目指し、水素を「つくる/はこぶ/ためる/つかう」の各領域において、様々な業界のパートナーとの取り組みを進めている。

これまでトヨタは、FCEVやFC定置式発電機、工場での製造時などで水素を「つかう」とともに、水素運搬のためのFCトラックの開発・製造など「はこぶ」活動を進めてきた。今回の水電解装置の開発による水素製造に加え、今後、タイでの家畜の糞尿から発生するバイオガスを活用した水素の製造に取り組むことにより、「つくる」領域での選択肢の拡大にも貢献していきたい考えとのこと。

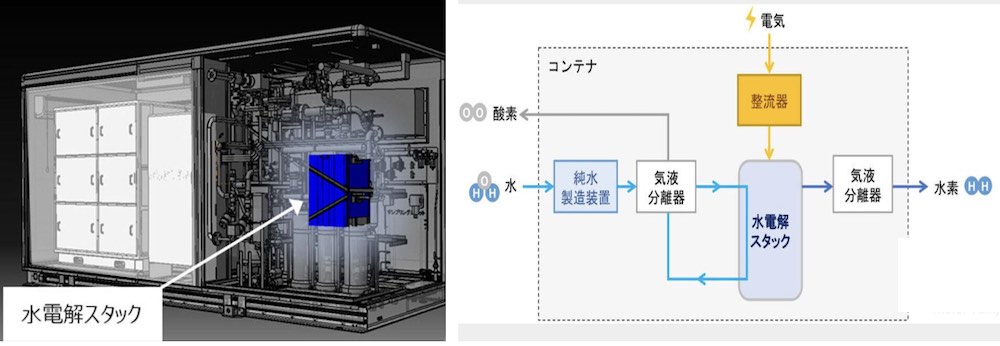

水電解装置の特徴

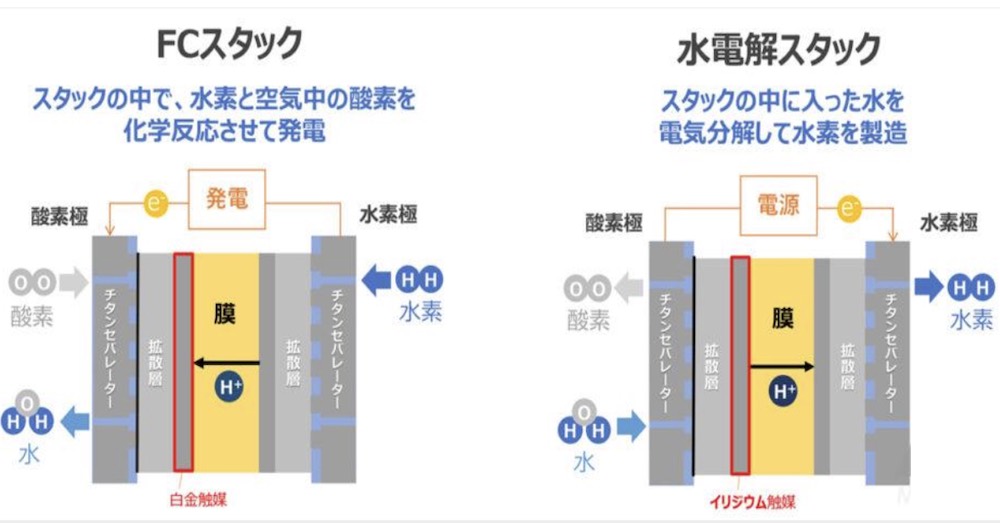

「MIRAI」やFCバス「SORA」に搭載しているFCスタックを流用した水電解装置は、トヨタが長年にわたるFCEV開発で培ってきた技術、そして世界の様々な使用環境のなかで蓄積してきた知見・ノウハウを活かして新開発したもの。その特徴は以下のとおり。

- 水を電気分解するスタック(水電解スタック)に使用しているセルは、2014年12月の初代「MIRAI」発売以降、700万枚以上(FCEV約2万台分)の量産・使用実績に裏付けられた高い信頼性を確保。

- トヨタは、FCEV用に開発し初代MIRAI以降搭載しているスタックのセパレーターにチタンを採用し、耐食性の高いチタンの特性を活かして水電解装置に求められる耐久性の向上を追求。長期にわたり安心してお使いいただけるよう、約8万時間の稼働を経ても初期とほぼ変わらない性能維持を目指して開発。

- 水電解スタックの生産過程において、FCEV用FCスタックの部品およびFCスタック生産設備の90%以上の流用/共用が可能であり、これによる量産効果により、今後、普及可能なコストレベルを追求。さらに、長年にわたるFCEV開発で培ってきた技術・知見・経験を活かすことにより開発期間の大幅な短縮が可能。

CARVIEW記事から抜粋