【SCN投稿記事のスタンス】←タッチしてご確認ください。

再生可能エネルギー由来の「グリーン水素」を製造する装置の低コスト化に向けて日本勢が成果を上げている。東芝は水と電気から水素をつくる「水電解装置」の中核部品で高価な希少金属の使用量を10分の1に減らした。東レは水素の製造効率を高める部材を開発し、2020年代半ばの普及期に備える。

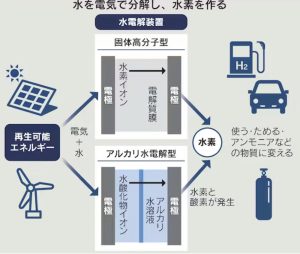

再生可能エネルギー発電設備の増加に伴い、大きな課題となっている出力変動や余剰電力の吸収。その解決策として注目を集めるのが、電気で水を水素と酸素に分解する水電気分解装置(水電解装置)だ。水素は貯蔵・輸送が可能で、エネルギーだけでなく化学原料にも使える。

実際、世界における水電解装置の設置容量は急増している。国際エネルギー機関(IEA)が2022年9月に公表した「グローバル水素レビュー2022」によれば、21年には20年比70%増の510MWに達し、22年には21年の3倍近い約1.4GWに達すると見込まれる。

現状の主流は装置価格が安く出力が高いアルカリ水電解だが、電源の出力変動に対する応答性が低く、再エネへの直結には向かないという課題がある。応答性が高いのは固体高分子(PEM)型と呼ばれるタイプだが、電極の触媒にプラチナやイリジウムといった希少金属を使うという難点がある。

特にイリジウムは、プラチナなどの副産物で生産地が南アフリカとロシアに限られており、年間生産量は7t程度。21年4月には需給逼迫から1kg当たり20万ドルの史上最高値を更新するなど、価格も不安定だ。

一方で、グリーン水素の需要増加に合わせ、欧州を中心にPEM型水電解装置の工場が増えている。国際再生可能エネルギー機関(IRENA)の「世界エネルギー転換展望」(22年3月)によれば、この10年間で年間13.6GWのPEM型水電解装置の生産が必要になるとされており、現状のままではイリジウム不足が懸念される。

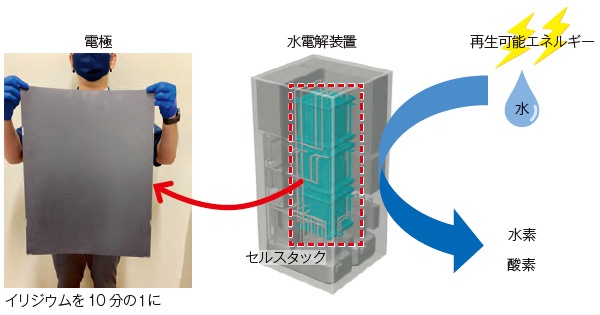

省イリジウム技術で欧州市場へ

東芝は、電極に触媒層を形成する際に従来の塗布ではなく「スパッタリング」と呼ぶ薄膜形成技術を使うことで、イリジウム使用量を10分の1にする技術を開発していた。燃料電池で培った技術を応用した。従来は100cm2と小面積でしか加工できなかったが、今回、薄型テレビのガラス基板などで使われる大面積での薄膜形成技術を応用し、加工条件などを最適化することで、5m2の大判加工を実現、量産を可能とした。

水電解装置メーカーで試作品の評価を開始した。東芝エネルギーシステムズと連携し、23年度以降の製品化を目指す。欧州ではギガワット級の生産規模を持つ水電解装置工場の設置が進む。巨大市場を獲得できるのか、期待が集まるとのこと。

日経ESG記事より抜粋